La "méthode" HACCP, pour un Plan de Ma&icirs;trise Sanitaire efficace

Dernière modification : 30.12.2023

Structure de ce dossier

- Pour naviguer dans ce dossier, vous pouvez accéder directement aux différentes sections :

- HACCP : introduction

- Les 7 principes de la démarche HACCP

- Les 12 étapes de la méthode HACCP

- CCP, PRP, PRPo ?

- Le Plan HACCP (tel que prévu dans le système du Codex Alimentarius)

- Le PMS, ou Plan de Maîtrise Sanitaire (tel que prévu par le Règlementation européenne)

- La Règlementation

- Le Codex Alimentarius

- TACCP et VACCP

HACCP : introduction

La méthode "de choix" pour maîtriser la sécurité alimentaire est connue sous le nom de "méthode HACCP", qui est un acronyme pour :

La méthode "de choix" pour maîtriser la sécurité alimentaire est connue sous le nom de "méthode HACCP", qui est un acronyme pour :

Hazard

Analysis

Critical

Control

Points

- La traduction française "officielle" (dans les textes de Loi français applicables, comme dans la version française des Directives Européennes) est "Analyse des Risques, Points Critiques pour la (ou leur) Maîtrise". [On trouve même parfois "ARMPC", pour Analyse des Risques et Maîtrise des Points Critiques)]

Cette traduction ne me satisfait pas, dans la mesure où je préfère parler d'analyse des dangers. En effet, non seulement le mot anglais "Hazard" se traduit plus généralement par "danger" que par "risque" (et donc je ne fais pas d'erreur de traduction), mais encore le risque n'est pas assimilable, dans notre langue, au danger. Le danger est un évènement indésirable, c'est un potentiel de dommages, alors que le risque est une fonction de la probabilité que cet évènement survienne et de la gravoté potentielle des conséquences de cet évènement.

Prenons un exemple : pour l'alpiniste qui chemine sur un glacier, le danger est représenté par la crevasse dans laquelle on peut glisser et se tuer. Mais on voit très facilement que le risque de faire cette chute est minimum si l'alpiniste en question grimpe le matin, encordé avec un guide, qu'il est équipé d'un piolet et de crampons. En revanche, le risque est maximum si l'alpiniste grimpe seul, en baskets, sans corde ni crampons, en plein après midi.

Dans ce qui va suivre, il est plus efficace d'essayer d'éliminer le danger (en marchant sur la patinoire de Grenoble, on annule le danger de la chute mortelle - et comme le ridicule ne tue pas non plus...), que de travailler sur la réduction du risque (en augmentant le diamètre de la corde, ou en taillant des marches dans la glace). - HACCP a été initialement développée par la NASA, l'armée américaine et la Société Pillsbury dans les années 1960, dans le cadre du projet Apollo. Il s'agissait de garantir de manière absolue que les astronautes ne seraient pas rendus malades par leur alimentation durant le vol (vu le prix du billet, et la rareté des aires de repos sur le trajet, la préoccupation n'était pas si anodine !). Cette méthode a ensuite été formalisée par le Codex Alimentarius (voir plus loin) et s'applique à tous les stades de la production, du transport, du stockage et de la distribution des aliments.

- Les dangers auxquels s'adresse HACCP sont de trois ordres :

- Les dangers biologiques : dans notre cas principalement les bactéries pathogènes, les levures et moisissures pathogènes, mais aussi les virus, les prions, les parasites;

- Les dangers chimiques, qui sont tous les contaminants indésirables: pesticides, métaux lourds, résidus vétérinaires, dioxines, méthanol, sans oublier les produits toxiques naturels (ricine, digitaline par exemple), ainsi que des dangers chimiques d'origine biologique : les allergènes et les mycotoxines (aflatoxines, patuline, ochratoxine, etc.) qui peuvent apparaître dans l'aliment même si ils n'y ont pas été introduits;

- Les dangers physiques, qui sont tous les corps durs ou coupants susceptibles de blesser le consommateur : verre, métal, pierres, échardes de bois, débris d'os, d'arêtes, morceaux de plastique... On y ajoute aussi les insectes et autres éléments non prévus par la recette.

- Les dangers biologiques : dans notre cas principalement les bactéries pathogènes, les levures et moisissures pathogènes, mais aussi les virus, les prions, les parasites;

- À mi-chemin entre les dangers biologiques et les dangers physiques, on trouve les allergènes. Ce sont des dangers difficiles à maîtriser, dans la mesure où la réponse à l'agression est individuelle. Certaines personnes peuvent mourir en avalant une demi-cacahuète, d'autres se retrouver à l'hôpital si elles ingèrent des œufs... Ces dangers seront traités comme des dangers chimiques, puisque les traitements débactérisants seront sans aucun effet.

- On ne s'intéresse qu'aux dangers encourus par le consommateur : HACCP ne se substitue pas au travail du CHSCT, ni à une démarche d'amélioration des produits.

Les 7 principes de la démarche HACCP

- Les 7 principes dont il est question ici sont les principes définis par la Commission du Codex Alimentarius. Ces principes sont repris de manière pratique dans les 12 étapes de

la méthode (voir plus loin.)

- Procéder à une analyse des risques (des dangers) Il s'agit d'identifier les dangers; d'évaluer leur probabilité d'apparaître; d'identifier les mesures préventives à mettre en place pour garantir la maîtrise des dangers. C'est le plus gros travail ! La suite s'apparente beaucoup à de l'Assurance Qualité "classique".

- Déterminer les Points Critiques pour la Maîtrise (CCP) : parmi tous les points repérés, il faut déterminer quels sont ceux dont la maîtrise est critique pour la sauvegarde de la qualité hygiénique, de la salubrité du produit. Ce n'est pas le plus facile, et il y a des outils pour cela, que l'on abordera plus loin.

- Fixer le (ou les) seuil(s) critique(s). Pour chaque CCP, on doit fixer les limites à ne pas dépasser pour assurer sa maîtrise. Un CCP peut avoir plusieurs limites critiques (température et durée pour une pasteurisation par exemple).

- Mettre en place un système de surveillance permettant de maîtriser les CCP. on doit réaliser des analyses, ou faire des mesures, ou enregistrer des données. pour s'assurer que l'on contrôle bien les CCP.

- Déterminer les mesures correctives à prendre lorsque la surveillance révèle qu'un CCP n'est pas maîtrisé. Il s'agit ici des actions immédiates, que l'opérateur chargé de l'étape de procédé doit mettre en œuvre pour retrouver les conditions de maîtrise de son procédé. Ces mesures correctives-ci n'ont rien à voir avec les "actions correctives" exigées par la Norme ISO 9001, qui mettent en branle une organisation qui peut être lourde.

- Appliquer des procédures de vérification afin de confirmer que le système HACCP fonctionne efficacement. Le système fonctionnant, il est impératif de mettre en place des procédures pour éviter toute dérive, et pour vérifier l'efficacité. Par exemple, il faut penser à vérifier le thermomètre ou le détecteur de métaux. Il faut aussi s'assurer que le personnel connaît les modes opératoires, et s'y conforme. On parle ici d'un audit des pratiques couplé à une réflexion sur l'amélioration continue. Il faut aussi garantir que les éventuelles modifications de recette ou de procédé ont bien été prises en compte, et que le plan HACCP est à jour.

- Constituer un dossier (procédures et relevés). Établir un système documentaire qui prenne en compte les divers documents, les procédures, les modes opératoires, les enregistrements. Dernier principe, mais pas le moindre : ce sont ces documents que l'on pourra présenter aux autorités et aux clients.

- Procéder à une analyse des risques (des dangers) Il s'agit d'identifier les dangers; d'évaluer leur probabilité d'apparaître; d'identifier les mesures préventives à mettre en place pour garantir la maîtrise des dangers. C'est le plus gros travail ! La suite s'apparente beaucoup à de l'Assurance Qualité "classique".

Les 12 étapes de la méthode HACCP

- Dans le cadre de la mise en place de l'HACCP dans une entreprise, Il y a une étape préliminaire, qui n'est pas reprise dans le document "officiel" du Codex. Il s'agit de l'engagement de la direction. J'ai repris cette idée de l'approche ISO 9001, car la mise en place de l'HACCP est à la fois longue, fastidieuse, et frustrante : 90 fois sur 100, les points critiques identifiés sont déjà connus, et surveillés. On a donc une tendance à considérer que l'exercice est inutile - ce qui n'est bien sûr pas le cas! Il est alors utile, voire indispensable, que la Direction Générale non seulement donne les moyens à l'équipe HACCP pour travailler, mais insiste de surcroît sur l'indispensable participation de chacun.

1ère étape : Constituer l'équipe HACCP

Équipe multidisciplinaire; constituée d'experts et de techniciens spécialisés dans le produit, et dans le procédé de fabrication, animée par un spécialiste de la méthode HACCP.

La première tâche de l'équipe est de définir la portée de l'étude (faut-il faire un plan HACCP pour chaque produit, ou bien peut-on regrouper certains produits dont le procédé de fabrication et/ou les ingrédients sont proches?).

2ème étape : Décrire le produit

Il faut regrouper toutes les informations qui seront utiles ensuite :- Structure physique, chimique (Aw, pH ...)

- Traitements bactériostatiques

- Emballage

- Stockage

- Conservation, DDM (Date de Durabilité Minimale, qui a remplaçé la DLUO ou date limite d'utilisation optimale, déterminée sous la seule responsabilité du fabricant, et qui peut être dépassée par le consommateur sans qu'il n'en résulte de dommages autres qu'un aspect ou un goût dégradés) ou DLC (Date Limite de Consommation, obligatoire pour tous les produits d'origine animale, et qu'on ne doit jamais dépasser ; la DLC est contrôlée par les Services Vétérinaires).

En fonction de la portée de l'étude (définie lors de la première étape), on décrira ainsi de un à plusieurs dizaines de produits...

3ème étape : Déterminer son utilisation prévue

L'usage doit être défini en fonction du consommateur, et il faut essayer d'imaginer les occasions dans lesquelles l'aliment sera consommé d'une manière qui n'est pas celle recommandée par le fabricant. Un exemple typique est la consommation de knackis : le mode d'emploi prévoit de plonger le sachet dix minutes dans l'eau frémissante. Mais il arrive fréquemment que l'on utilise les knackis dès leur sortie du réfrigérateur, pour les incorporer dans une salade de pommes de terres. Alors, l'industriel ne doit pas compter sur le passage dans l'eau frémissante pour garantir la qualité microbiologique de son produit!

Lors de cette étape, on identifie également les groupes vulnérables de population (nourrissons, personnes âgées entre autres).

4ème étape : Établir un diagramme de fabrication

Toute l'équipe HACCP doit s'impliquer, mais ce sont les experts du procédé qui seront les plus sollicités. On découpe toute la fabrication en étapes élémentaires, à partir de la réception des matières premières, jusqu'au stockage et à l'expédition des produits finis.

Le diagramme obtenu est un document essentiel du plan HACCP.

5ème étape : Confirmer sur place le diagramme des opérations

Une fois le diagramme établi (4ème étape), on se rend sur la ligne, dans les ateliers pour vérifier l'exactitude de ce diagramme "théorique". On identifie toujours des écarts (dans la pratique du personnel, ou dans les machines), mais surtout on peut mettre en évidence certains facteurs qui ne se voient que sur place. Par exemple, la mise en portions individuelles qui se fait sur une table où l'on épluche des légumes : le danger de contamination "croisée" n'est évident que dans l'atelier.

Il est donc important de comprendre et de corriger les écarts. Les dangers et les mesures de maîtrise sont identifiés par rapport à ce document.

6ème étape : Énumérer tous les dangers potentiels; effectuer une analyse des risques; définir les mesures de maîtrise

A chaque étape de process, on liste tous les dangers potentiels. On peut avoir recours à des techniques de créativité du genre "brainstorming", ou faire parler les opérateurs en charge de l'étape en question. Se promener dans l'atelier, le nez en l'air, peut s'avérer très instructif : on voit alors les tuyaux sales, les éclairages non protégés, les anciens morceaux de fil de fer ou de ruban adhésif (qui amènent un risque de contamination physique du produit). Regarder par terre n'est pas moins utile: on voit les siphons de sol mal placés et les imperfections des sols (difficiles à nettoyer).

Au bout du compte, on se retrouve souvent avec un grand nombre de dangers potentiels, plus ou moins réalistes. Il faut alors trier, classer ces dangers, pour se focaliser sur les plus importants. Pour cela je recommande le système suivant : on attribue une note (1, 3 ou 5) à trois critères :

critère niveau exemple Gravité 1 : peu important,

la santé du consommateur n'est pas affectéeune mite cuite dans un biscuit 3 : moyennement important,

la santé du consommateur pourrait être affectée, mais pas dans les conditions "normales" de consommationdu Cadmium dans des rognons de veau : il faudrait en consommer beaucoup et longtemps pour que des effets néfastes apparaissent (*) 5 : important,

conséquences définitives pour le consommateur (blessure, maladie, décès)un caillou dans de la glace au nougat,

E. coli O157:H7 dans un steak haché,

des Salmonelles dans du lait en poudreProbabilité d'apparition 1 : très faible,

évènement improbablebien que théoriquement possible, la perte de maîtrise n'a jamais été constatée. 3 : moyenne,

évènement possible dans les conditions normales d'exploitationse produit une ou deux fois par an 5 : élevée,

on sait que l'évènement se produiton le constate une fois par trimestre ou plus souvent Probabilité de détection 1 : très élevée,

l'évènement est toujours détectéboîte de conserve non sertie dans une installation où elle va être retournée 3 : moyenne,

l'évènement peut passer inaperçule contrôle est sous la responsabilité d'un opérateur - qui peut tourner la tête pour de nombreuses (bonnes) raisons 5 : très faible,

si l'évènement se produit, on ne pourra pas le détecter avant que le produit ne soit mis sur le marchéE. coli O157:H7 dans une mêlée de steak haché

N.B. Les valeurs 1, 3 et 5 choisies ici sont arbitraires. C'est le groupe de travail qui doit décider du nombre de barreaux sur l'échelle, et de leurs valeurs. Si je prends des échelles à trois barreaux, c'est par souci de simplification. Mais on peut fort bien imaginer 4, 5, ou même 10 barreaux. Simplement, les discussions risquent d'être plus longues ! Quoi qu'il en soit, vous devrez définir précisément les critères associés à chacune des notes.

(*) Attention, cet exemple n'est valable que pour un restaurateur qui achète un jour des rognons de veau - qui se retrouvent contaminés. Si vous êtes un producteur de rognons de veau, la présence régulière de Cadmium dans vos produits présente un niveau de gravité élevé.

L'importance se calcule alors comme le produit des trois critères :

Importance = gravité × apparition × détection

La note ainsi obtenue varie donc de 1 (1 × 1 × 1 : évènement rare, aux conséquences bénignes et toujours détecté) à 125 (5 × 5 × 5 : évènement fréquent, aux conséquences critiques pour le consommateur, et passant toujours inaperçu), en 10 modalités, ce qui est suffisamment discriminant pour faire ressortir les dangers sérieux à chaque étape.

A présent que les dangers sont identifiés, il faut leur associer une mesure préventive : si par exemple le danger identifié est la survie des micro-organismes pathogènes, alors la mesure préventive associée sera une cuisson ou une pasteurisation.

7ème étape : Déterminer les points critiques pour la maîtrise (CCP)

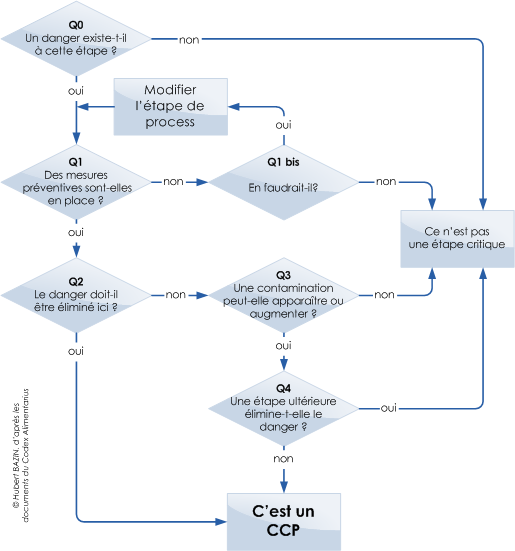

Parmi les étapes du procédé de fabrication auxquelles sont associées un danger, toutes ne sont pas critiques pour la maîtrise. Pour identifier de manière certaine lesquelles sont des "Points Critiques pour la Maîtrise", ou CCP, il faut utiliser un arbre de décision. Le document du Codex prévoit 4 questions successives ; l'arbre que j'utilise en compte une de plus, question initiale notée ici Q0:

Si on identifie un danger sans pouvoir y associer une mesure de maîtrise (CCP ou PRPO), alors il faut mettre en cause le procédé de fabrication.

8ème étape : Fixer les seuils critiques pour chaque CCP

Une fois que les CCP sont clairement identifiés, il faut pouvoir garantir l'efficacité de la mesure préventive que l'on a définie. Pour cela, on fixe des valeurs-seuil, ou "seuils critiques". Pour prendre un exemple, si le CCP est la pasteurisation d'un produit liquide en vrac, les seuils critiques correspondant à une pasteurisation efficace seront un couple temps-température, par exemple 105°C - 32". Pour un détecteur de métaux, le seuil critique sera une détection, etc.

Chaque fois que possible, on validera les seuils retenus : ceci est particulièrement important pour les traitements de stérilisation ou de pasteurisation.

Ces seuils serviront au pilotage de l'installation par les opérateurs : un dépassement (dans un sens ou dans l'autre) de ces seuils critiques signifiera la perte de maîtrise.

9ème étape : Mettre en place un système de surveillance pour chaque CCP

On vient de voir que les seuils critiques servent au pilotage : il faut donc mettre en place un système qui va scruter les paramètres pour déceler un dépassement du seuil critique. On privilégiera les mesures rapides, voire instantanées.

Pour notre surveillance de la pasteurisation,- le suivi de la température se fera au moyen d'un thermomètre, c'est à dire aujourd'hui avec une sonde à affichage digital, éventuellement couplée à une alarme sonore.

- Mais pour mesurer la durée de traitement, il n'est pas possible de compter sur sa montre : on doit surveiller un liquide circulant dans des tuyauteries et dans un échangeur de chaleur. La durée de traitement étant directement proportionnelle au débit du liquide, on va alors surveiller un débitmètre. Et si on n'en dispose pas, on établira un abaque reliant un paramètre mesurable en continu (vitesse de rotation d'une pompe, ou même intensité du courant électrique passant dans le moteur de la pompe), pour pouvoir facilement estimer la durée du traitement thermique.

10ème étape : Prendre des mesures correctives

On l'a vu dans l'exposé des principes, les mesures correctives sont des actions immédiates prises par le conducteur de la machine, l'opérateur, le cuisinier... qui constate la perte de maîtrise du CCP. Il faut alors avoir prévu les actions à engager immédiatement :- action sur le procédé (réglages ...)

- action sur le produit en cours de fabrication (isolement du lot, reprocess immédiat, augmentation de la durée de traitement...)

Idéalement, on prévoit les actions de l'opérateur dès l'apparition d'une tendance dans le paramètre surveillé - ceci pour éviter autant que faire se peut d'avoir à bloquer ou à détruire des lots de produits finis.

11ème étape : Appliquer des procédures de vérification

Le but poursuivi ici est de déterminer l'efficacité du système :- On procèdera à un audit des pratiques, pour s'assurer que les protocoles sont connus et suivis.

- De même, on conduira un audit des enregistrements : sont-ils convenablement conservés ? les possède-t-on tous ? Ce sera spécialement vrai pour les enregistrements des paramètres critiques des CCP.

- On pourra analyser quelques échantillons de produits finis, pour s'assurer que leur niveau de contamination microbiologique est bien compatible avec l'exigence de salubrité.

- On se penchera sur le devenir des produits qui ont été jugés non-conformes en raison de la perte de maîtrise d'un CCP : ont-ils été contrôlés ? ont-ils été détruits ? reprocessés ? Ces opérations ont-elles respecté les règles prévues?

- On vérifiera que les modifications de process, de recette, de fournisseurs,... ont bien été prises en compte, et que les plans HACCP correspondants ont été modifiés en conséquence.

12ème étape : Constituer des dossiers et tenir des registres

Il s'agit de pouvoir prouver que les dispositions prévues par le plan HACCP sont bien valides, et respectées. Ces preuves sont en particulier demandées par certains clients, et exigées par les administrations (Services Vétérinaires et Répression des Fraudes en particulier).

Ces enregistrements fourniront aussi, le moment venu, quantité de données utiles pour valider ou améliorer un procédé de fabrication.

CCP, PRP, PRPo ?

- La notion de programme pré-requis (en anglais Pre-requisite program), ou PRP est apparue assez récemment. Elle découle du principe suivant :

- Pour être "orthodoxes", les CCP doivent pouvoir être surveillés en continu, et la valeur mesurée doit pouvoir être comparée à une valeur seuil critique.

- Donc la propreté de la tenue de travail des opérateurs, ou leur niveau de connaissance des règles de base de l'hygiène alimentaire, ou encore l'efficacité du plan de nettoyage et de désinfection, que l'on ne peut pas mesurer en continu, et pour lesquels on serait bien en peine de définir une limite critique, ne sont pas des CCP.

- Or, ces points sont critiques pour garantir la salubrité des aliments.

- Pour être "orthodoxes", les CCP doivent pouvoir être surveillés en continu, et la valeur mesurée doit pouvoir être comparée à une valeur seuil critique.

- Il était donc important de définir une notion complémentaire du CCP. Cette notion est d'ailleurs présente depuis l'origine dans le document du Codex Alimentarius, dont on n'a voulu retenir que la méthode d'analyse HACCP (voir plus bas).

- On définit donc les prérequis de la manière suivante :

- PRP : mesure de maîtrise qui n'est pas spécifique à une étape de fabrication, mesure transversale, visant à la maîtrise de l'hygiène. C'est le socle minimum sur lequel on peut bâtir un système de maîtrise. Par exemple :

- plan de nettoyage et de désinfection

- formation du personnel à l'hygiène alimentaire

- mesures d'hygiène individuelle

- règles d'habilement et vêtements du personnel

- plan de lutte contre les nuisibles (rongeurs, insectes, oiseaux)

- PRPo : Pré-requis opérationnel : mesures de maîtrise ciblées spécifiques à un danger. Un PrPo est lié à une opération de process, mais ce n'est pas une étape, et donc le PrPO ne peut pas être mesuré en continu. Par exemple :

- le contrôle de l'étanchéité d'un emballage sous atmosphère modifiée,

- la vérification du sertissage d'une boîte de conserve,

- le contrôle du détecteur de métaux,

- les contrôles microbiologiques,

- PRP : mesure de maîtrise qui n'est pas spécifique à une étape de fabrication, mesure transversale, visant à la maîtrise de l'hygiène. C'est le socle minimum sur lequel on peut bâtir un système de maîtrise. Par exemple :

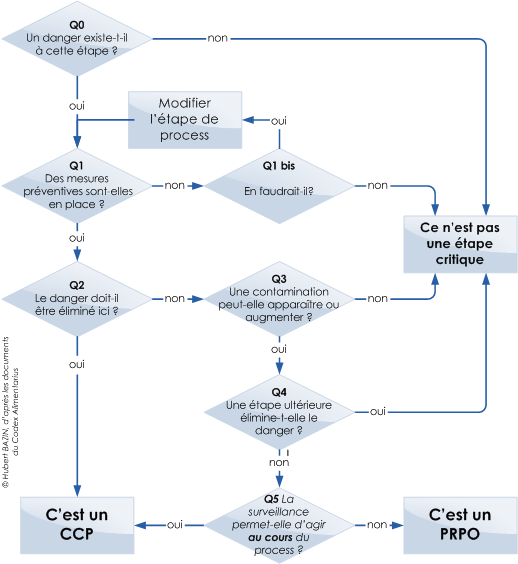

- On peut même adapter l'arbre de décision donné plus haut pour faire apparaître la notion de PRPO.:

- La notion de "surveillance continue" est discutée - parfois âprement - dans la mesure où le document CAC/RCP/1 du Codex Alimentarius (devenu depuis CXC 1) n'indique pas explicitement la continuité. Si j'y fais référence, c'est dans un but de simplification. En effet, le document du Codex prévoit que la surveillance soit exercée à une fréquence qui permette d'agir avant que la défaillance ne survienne. En pratique, on n'est donc pas loin de la surveillance continue.

Le plan HACCP (tel que prévu dans le système du Codex Alimentarius)

- Le plan HACCP est donc constitué par les éléments permettant de juger ce niveau de maîtrise :

- les éléments descriptifs du produit : recette, caractéristiques physico-chimiques, DLC ou DLUO, conditions de conservation, mode d'utilisation, etc.

- le diagramme de fabrication, mettant en valeur les CCP

- L'étude des dangers ayant permis de définir les CCP

- pour chaque CCP, les seuils critiques et les systèmes de surveillance

- si besoin, les modes opératoires ou procédures associés (par exemple comment effectuer un prélèvement, ou un tableau de fréquence de contrôle)

- une référence au plan de nettoyage des ateliers ou des cuisines

- tout document complémentaire utile

- On aura un plan HACCP par type de produit, ou par atelier. Le plan HACCP permet de donner confiance dans le niveau de maîtrise des dangers.

Le plan de maîtrise sanitaire (tel que prévu par le Règlementation européenne)

- Le plan de maîtrise sanitaire (PMS) prévu par le Règlement 882/2004 (articles 10 et 11) est un outil permettant à un acteur de la filière alimentaire de garantir la sécurité des aliments qu'il livre à ses clients (industriels ou consommateurs). Il décrit les mesures prises pour s'assurer de la maîtrise des dangers microbiologiques, physiques, chimiques.

- Il est constitué par :

- la description des Bonnes Pratiques Hygiéniques

- la description des pré-requis (PRP, PRPo : plan de nettoyage, plan de lutte contre les nuisibles, formation, tenue vestimentaire, etc.) et les moyens mis en œuvre pour les maîtriser

- le plan HACCP (voir ci-dessus)

- la procédure de gestion des produits non-conformes (y compris retrait et rappel)

- la procédure de gestion de la traçabilité

- les éléments de preuve associés (enregistrements, dossiers, résultats d'analyses, etc.)

- L'Arrêté du 8 juin 2006 relatif à l'agrément des établissements mettant sur le marché des produits d'origine animale ou des denrées contenant des produits d'origine animale précise cette notion de Plan de Maîtrise Sanitaire (annexe II, paragraphe 3); on prévoit des cas particuliers (marchés de gros, halles, emballages d'œufs).

La Règlementation

- L'utilisation de la "méthode" HACCP est exigée pour tous les acteurs de la chaîne alimentaire ("de la fourche à la fourchette") au sein de l'Union Européenne depuis la publication de Directive Européenne 93/43/CEE du 14 juin 1993 relative à l'hygiène des denrées alimentaires, qui y fait explicitement référence.

- Pendant longtemps, toute la Règlementation française était bâtie autour de cette Directive Européenne - et en particulier :

- Arrêté du 9 mai 1995 (abrogé en partie le 21 décembre 2009) relatif à l'hygiène des aliments remis directement au consommateur;

- Arrêté du 28 mai 1997 (abrogé en partie le 21 décembre 2009) relatif aux règles d'hygiène applicables à certains aliments et préparations alimentaires destinés à la consommation humaine;

- Arrêté du 29 mai 1995 fixant les conditions sanitaires auxquelles doivent satisfaire les ateliers de découpe de viandes de volailles;

- Arrêté du 29 septembre 1997 (abrogé en partie le 21 décembre 2009) fixant les conditions d'hygiène applicables dans les établissements de restauration collective à caractère social;

- Arrêté du 20 juillet 1998 (abrogé en partie le 21 décembre 2009) fixant les conditions techniques et hygiéniques applicables au transport des aliments;

- Arrêté du 30 juillet 1999 modifiant l'Arrêté du 28 mai 1997 relatif aux règles d'hygiène applicables à certains aliments et préparations alimentaires destinés à la consommation humaine.

- A la suite des grandes crises alimentaires des années 90 (vache folle, dioxine), cette Directive 94/43/CE a été abrogée et remplacée par une série de textes que l'on appelle souvent le "paquet (ou "pack") hygiène". L'expression est bonne, puisqu'on dispose d'un ensemble cohérent de textes qui organisent la maîtrise se la sécurité des aliments. Notons qu'il s'agit pour l'essentiel de Règlements, et non plus de directives. L'intérêt est important : les Règlements sont directement applicables par les Etats-membres, alors que les directives doivent être transcrites en droit national, ce qui rend les choses plus lourdes. Les dispositions du paquet hygiène sont toutes applicables depuis le 1er janvier 2006.

- Règlement (CE) no 178/2002 établissant les principes généraux et les prescriptions générales de la législation alimentaire, instituant l'Autorité européenne de sécurité des aliments et fixant des procédures relatives à la sécurité des denrées alimentaires. Ce premier texte, entré en application en janvier 2005 jette les bases de l'organisation au niveau communautaire. C'est ce texte qui institue le "principe de précaution", c'est lui qui amène la création de l'Agence Française de Sécurité Sanitaire des Aliments (AFSSA), intégrée depuis dans l'ANSES correspondant national de l'AESA (Autorité Européenne de Sécurité des Aliments), qui institue le principe de transparence, qui définit les obligations de traçabilité, qui prévoit le système d'alerte transnationale, etc.

- Règlement (CE) no 852/2004 relatif à l'hygiène des denrées alimentaires. Ce Règlement, après avoir abrogé la Directive 93/43, en reprend les grandes lignes pour préciser les règles d'hygiène applicables par tous les exploitants du secteur alimentaire, sans faire de distinction entre alimentation humaine et alimentation animale. On y retrouve des exigences d'ordre général, dont l'obligation de réaliser une étude HACCP, bien entendu, ainsi que des exigences spécifiques relatives principalement au contrôle de la chaîne du froid, et une référence aux Guides de Bonnes Pratiques Hygiéniques (GBPH que les corporations sont censées écrire avant de les faire approuver par leur Administration de tutelle).

- Règlement (CE) no 853/2004 fixant des règles spécifiques d'hygiène applicables aux denrées alimentaires d'origine animale. C'est le prolongement du Règlement 852/2004, avec des exigences spécifiques aux aliments les plus sensibles d'un point de vue microbiologique - ceux provenant du règne animal (viande, poisson, œufs, lait, crustacés, etc.) En particulier, les établissements manipulant ou transformant ce type de produits doivent dorénavant être enregistrés auprès de l'Administration (en France, auprès des Préfectures).

- Règlement (CE) no 854/2004 fixant les règles spécifiques d'organisation des contrôles officiels concernant les produits d'origine animale destinés à la consommation humaine. Il concerne les services de contrôle (Services Vétérinaires) inspectant les établissements soumis au Règlement 853/2004. C'est le Règlement destiné aux Directions des Services Vétérinaires.

- Règlement (CE) no 882/2004 relatif aux contrôles officiels effectués pour s'assurer de la conformité à la législation sur les aliments pour animaux et les denrées alimentaires et avec les dispositions relatives à la santé animale et au bien-être des animaux. Aussi appelé règlement "Contrôles officiels", il est lui aussi destiné aux Services Vétérinaires et à la Répression des Fraudes.

- Directive 2004/41/CE abrogeant certaines directives relatives à l'hygiène des denrées alimentaires et aux règles sanitaires régissant la production et la mise sur le marché de certains produits d'origine animale destinés à la consommation humaine, et modifiant les directives 89/662 CEE et 92/118 CEE du Conseil ainsi que la décision 95/408/CE du Conseil.

- Directive 2004/68/CE établissant les règles de police sanitaire relatives à l'importation et au transit, dans la Communauté, de certains ongulés vivants.

- Règlement (CE) no 178/2002 établissant les principes généraux et les prescriptions générales de la législation alimentaire, instituant l'Autorité européenne de sécurité des aliments et fixant des procédures relatives à la sécurité des denrées alimentaires. Ce premier texte, entré en application en janvier 2005 jette les bases de l'organisation au niveau communautaire. C'est ce texte qui institue le "principe de précaution", c'est lui qui amène la création de l'Agence Française de Sécurité Sanitaire des Aliments (AFSSA), intégrée depuis dans l'ANSES correspondant national de l'AESA (Autorité Européenne de Sécurité des Aliments), qui institue le principe de transparence, qui définit les obligations de traçabilité, qui prévoit le système d'alerte transnationale, etc.

- Les exigences du Paquet Hygiène posent clairement le principe de la responsabilité des industriels. La Règlementation fixe des objectifs à atteindre, charge aux exploitants de déterminer les moyens leur permettant de les atteindre. Il n'y a donc plus beaucoup d'interdits formels : seul le résultat compte. C'est à dire : si jamais un consommateur tombe malade, alors le produit consommé n'était pas propre à la consommation. Et donc, le producteur était en tort...

- N.B. Les Règlements ci-dessus abrogent 'de facto' un certain nombre de dispositions des Arrêtés cités au début de cette section. Ces Arrêtés français auraient donc dû être abrogés "proprement" par l'état français. Il se trouve qu'il n'en est rien. Il a fallu attendre fin décembre 2009 pour que cela soit le cas. Tout vient à point à qui sait attendre...

- Au Journal Officiel de la République Française daté du 29/12/2009, on trouve l'Arrêté du 21 décembre 2009 relatif aux règles sanitaires applicables aux activités de commerce de détail, d'entreposage et de transport des produits d'origine animale et denrées alimentaires en contenant.

Cet Arrêté abroge tout ou partie de 15 arrêtés plus anciens, et en particulier:

- L'Arrêté du 9 mai 1995 (hygiène des aliments remis directement au consommateur)

- L'Arrêté du 28 mai 1997 (règles d'hygiène applicables à certains aliments et préparations alimentaires destinés à la consommation humaine)

- L'Arrêté du 29 septembre 1997 (conditions d'hygiène applicables dans les établissements de restauration collective à caractère social)

- L'Arrêté du 9 mai 1995 (hygiène des aliments remis directement au consommateur)

- Néanmoins, la formulation de l'Article 10 ("Sont abrogés en ce qui concerne les produits d'origine animale et les denrées alimentaires en contenant" n'est pas faite pour simplifier la compréhension des exigences. Les Arrêtés de 1995 ou 1997 sont donc toujours partiellement en vigueur, on a ajouté un texte supplémentaire... Vivement un Code clarifié et simple d'accès !

Le Codex Alimentarius

- La Commission du Codex Alimentarius a été créée en 1963 par la FAO et l'OMS (deux Organisations dépendant des Nations Unies), afin d'élaborer des normes alimentaires, des lignes directrices et d'autres textes tels que des Codes d'Usages recommandés, dans le cadre d'un programme mixte FAO / OMS sur les normes alimentaires, dont les buts principaux sont la protection de la santé des consommateurs, la promotion de pratiques loyales dans le commerce des aliments et la coordination des travaux de normalisation ayant trait aux aliments.

Ainsi, les normes utilisées par les services douaniers pour déterminer comment taxer les aliments ou préparations alimentaires sont elles bien souvent issues de la Commission du Codex Alimentarius. - La méthode HACCP a été décrite en 1969, dans l'appendice du "Code d'Usages International Recommandé sur les Principes Généraux d'Hygiène Alimentaire". Il faut lire ce document (CAC/RCP 1) dans son intégralité. On y traite de toutes les composante de la maîtrise se la sécurité des aliments. Tout y passe, de la formation du personnel à la mise à disposition de toilettes, en passant par le réseau d'évacuation des eaux usées (si j'ose dire) et la lutte contre les nuisibles. En pratique, tous les pré-requis y sont listés !

- Le site Internet du Codex Alimentarius est bien fait, et on peut y trouver les normes et Guides d'Usage Recommandés, dans de nombreux domaines.

Pour cela, rendez-vous sur leur page de recherche. Le CXC 1 (nouvelle appellation du CAC/RCP-1) est le premier de la liste. - Mais il y en a de nombreux autres, pour la restauration collective, ou pour les fruits séchés, ou les eaux en bouteille, etc.

- Dernière publication : les Principes de travail pour l'analyse des risques en matière de sécurité des aliments destinés à être appliqués par les gouvernements. Le document date de 2007 et son titre (un peu long !) ne doit pas masquer une avancée importante : l'identification des dangers et l'analyse des risques ne se limite pas à la sphère industrielle. Il y a de nombreuses situations pour lesquelles seul un gouvernement peut (doit) prendre des décisions. Par exemple : quand les zones de production d'huitres sont contaminées par Dynophisis; quand un estuaire fluvial est pollué par du pyralène (avec des risques pour la santé de particuliers consommant du poisson pêché par leurs soins), ou quand les sols sont pollués depuis 1914 par du plomb et du mercure (la "zone rouge" du nord de la France).

On constatera que, parfois, les pouvoirs publics sont bien longs à prendre des actions (pour la zone rouge, à ne pas prendre).

Food defense, TACCP et VACCP

- La méthode HACCP s'intéresse à la contamination accidentelle des aliments. On va donc mettre en place des moyens de maîtrise reposant en partie sur la bonne foi des différents intervenants. Ainsi des formations, des modes opératoires, des check-lists, des émargements sur des feuilles d'enregistrements seront considérés comme autant de preuves du respect de règles établies. C'est d'ailleurs le cas pour tous les modèles de systèmes de management dits "volontaires" : la "classique" ISO 9001, l'ISO 14001, l'ISO 45001, l'ISO 13485, l'ISO 17025 ou l'ISO 15189. Et nous savons instinctivement que nos procédures ne peuvent pas toujours nous protéger. Je pense que personne n'imagine qu'une bonne petite instruction distribuée à chaque passager d'un avion sera efficace pour garantir que personne ne montera à bord avec une arme à feu. Même si nous avons recueilli une signature prouvant que le passager en question a lu, compris et souscrit au contenu de l'instruction en question ...

- Et l'histoire nous a prouvé que des individus animés de mauvaises intentions pouvaient faire des victimes :

- En décembre 2019 et février 2020, 30 personnes ont été empoisonnées (et 4 sont mortes) par de la bière contaminée au diéthylène glycol, retrouvé dans 41 lots différents. La brasserie qui les produit n'utilisant que du monoéthylène glycol (moins toxique), l'origine malveillante de la contamination est la meilleure hypothèse. (voir un article à ce sujet) ;

- En 2018, des aiguilles ont été retrouvées dans des fraises, dans 6 des 7 états de l'Australie. Une personne a été hospitalisée ;

- Toujours en 2018, des punaises métalliques ont été retrouvé dans des produits vendus dans une épicerie d'Offenburg, au sud-est de l'Allemagne ;

- En 2017, un individu a été arrêté en Allemagne, après avois introduit de l'éthylène-glycol (un agent antigel) dans des bocaux d'aliments infantiles, et demandé une rançon ;

- Plus de 30 personnes sont mortes au Pakistan en 2017, après que le frère du patron d'une confiserie a introduit un raticide dans des laddu, boules sucrées préparées pour les mariages notamment ;

- En 2013, 2 800 japonais ont étés intoxiqués par des aliments surgelés contaminés volontairement par du malathion, un insecticide interdit au sein de l'Union Européenne.

- Si trois de ces cas font intervenir la grande distribution et ses linéaires ouverts et difficiles à surveiller, les autres nous rappellent qu'une personne mal intentionnée et déterminée peut introduire intentionnellement un contaminant dans un aliment, qui va nuire à ceux qui vont le consommer.

- La notion de Food defense, arrivée il y a une vingtaine d'années avec les référentiels IFS et BRC, renvoie à cette question simple : qu'est-ce que les acteurs de la filière agro-alimentaire mettent en place pour garantir que leurs produits seront sains, si l'on prend en compte l'hypothèse d'une malveillance ?

- La méthode TACCP, pour Threat Assessment and Critical Control Points, s'intéresse donc à l'évaluation des menaces. On va se préoccuper du profil des employé (y compris ceux des sous-traitants–particulièrement ceux des transporteurs) ou de la sécurisation du système d'information.

- La méthode VACCP, pour Vulnerability Assessment and Critical Control Points, étend l'analyse à l'évaluation de la vulnérabilité. On va sécuriser le site de production, mais aussi la chaîne d'approvisionnement, afin de se prémunir contre la fraude économique (remplacer une matière première par une autre), qui peut inclure l'utilisation d'un produit chimique dangereux, comme ce fut le cas en septembre 2008, quand un industriel chinois, pour "gonfler" artificiellement le taux de protéines de son lait en poudre, y a ajouté de la mélamine.